主題

【創新科技】三菱電機 e-F@ctory 用「數據整合」打造未來工廠

三菱電機 e-F@ctory 用「數據整合」打造未來工廠,加速智慧製造步伐

你有記帳習慣嗎?透過手機的記帳軟體紀錄所有數據後,是不是更能掌握自己的收入、支出情況,進而作為未來調整理財方向的參考?

將這個概念移轉到工廠的生產製造現場,三菱電機所推廣的 e-F@ctory 就像是專屬於工廠的生產記錄軟體,能將所有現場機器透過資訊化力量進行數據整合。除了追溯生產流程各個環節的表現情況,成為改善生產流程時的重要指引,也提供了即時反饋,能夠現場修正問題、降低產品不良率,並減少產品流通後才發現問題的善後處理成本,建立未來工廠的模型。

數據整合,智慧製造才能加速

許多企業因應市場需求,開始或已經在思考數位化轉型;儘管市面上有各種解決方案,但攤提成本過高、未能因應生產現場真實需求,也讓許多企業忍不住打退堂鼓。

三菱電機以智慧生產設備為核心事業,擁有協助製造業成功數位轉型的豐富經驗,了解到這段轉型過程的關鍵正是「數據整合」,因而積極推廣 e-F@ctory 未來工廠解決方案。

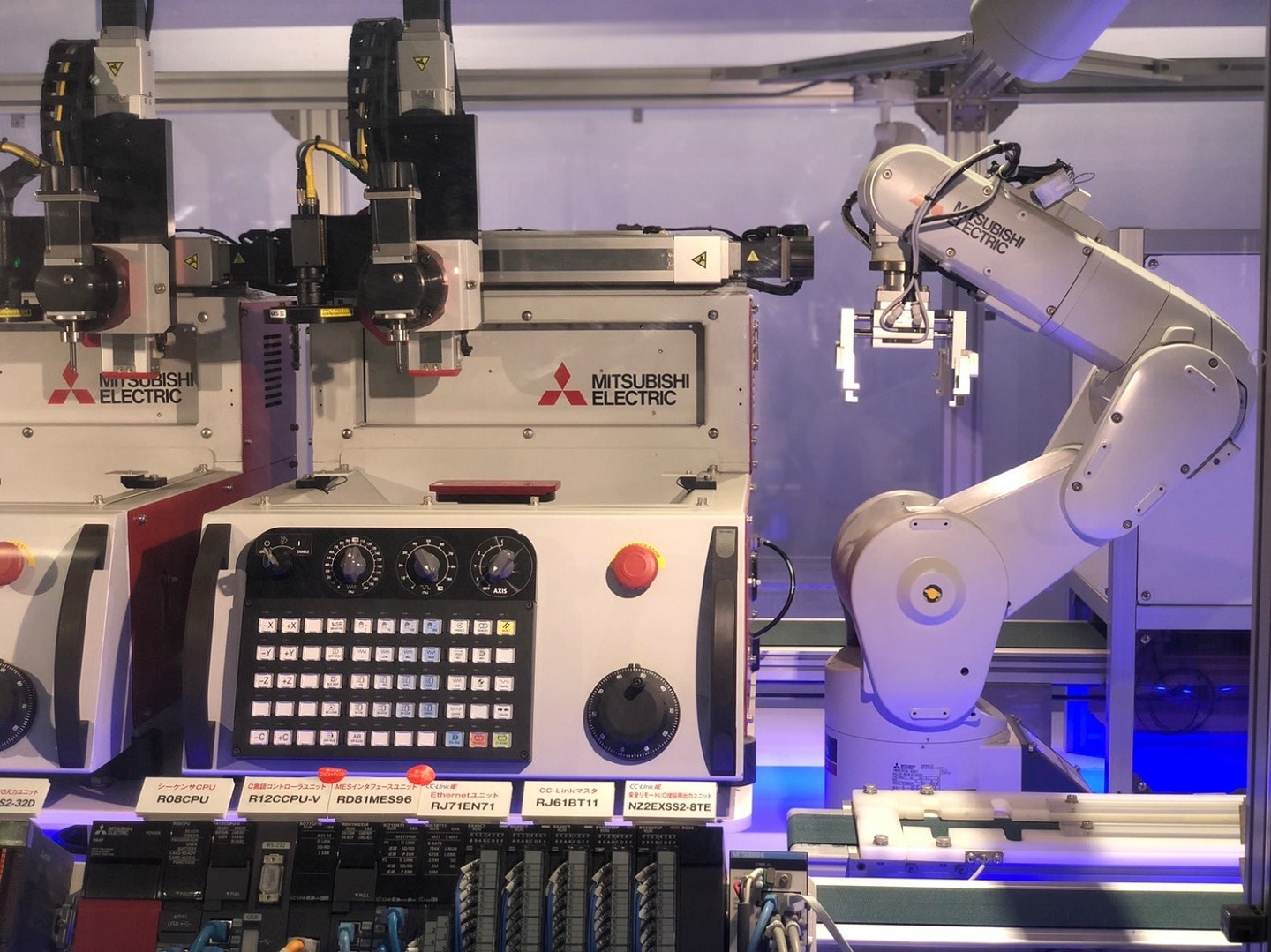

那麼,e-F@ctory 究竟有何特色?它能將工廠自動化設備與電腦相連結,藉由這樣的 IoT 物聯網模式,就能在各產線作業時即時搜集每台機器的數據,再透過「邊際運算」(edge computing)整合所蒐集到的各類數據,將分析結果回饋生產現場,以便優化、改善生產流程。甚至,運用邊際運算來整合他牌自動化產品,讓企業不受限於單一品牌軟硬體,成功轉型不需「打掉重練」。

也就是說,三菱電機認為如果要真正協助工廠轉型智慧製造,並不是把最先進的軟硬體系統直接套用他們身上,更不是將人力通通取代;而是藉由 e-F@ctory 協助工廠一步步從單機生產自動化走到 IoT 物聯網,讓生產現場所有數據先透過機器「蒐集」而達到「可視化」、「可分析」,再藉由人類創造力促成「可改善」,加速智慧製造步伐。

什麼是「IoT 物聯網」?

讓機器透過「通用唯一辨識碼」(Universally Unique Identifier;UUID)與其他機器相互連結,因而可以透過網路傳輸彼此數據。亦即,把現實世界裡的各種機器數位化,讓每台機器能彼此相連。

例如:當手機與掃地機器人連結,除了能遠端控制機器運作的時間,還能查看機器過去運作情況。而在工廠世界裡,物聯網可以讓產線上每台機器彼此相連,並查看機器生產情況,進而作為未來調整的依據。

數據整合,讓工廠從「自動化」走到「智慧製造」

三菱電機合作夥伴東箭股份有限公司,曾在 2019 年協助汽車安全氣囊必備的氣體發生器組裝工廠成功導入三菱電機 e-F@ctory,就是透過數據整合讓生產現場從自動化走到智慧製造的成功案例。

合作夥伴介紹:東箭股份有限公司

- 成立年份: 1993年

- 主要服務項目: 自動化整合規劃

- 加入三菱電機e-F@ctory Alliance年份: 2018年

- 協助導入智慧製造產業別: 醫療器材產業、自行車產業、金屬加工業

東箭股份有限公司經理吳正雄

過去,氣體發生器組裝工廠都由人力負責組裝、深度檢測、電測、秤重等成品檢驗環節,但肉眼判斷除了速度較慢,也常因疲勞、疏失而讓人工不良率高達 5%。而人工流程轉為自動化時,如果直接沿用傳統先電測、再組裝短路環的 SOP,因為機器手臂「觸覺」不若人手靈敏,可能會因過度碰撞而無意間彎折短路環,因此得調整先後順序才能成功自動化。

然而,流程自動化僅是智慧製造的「起點」,工廠能否智慧轉型的關鍵,在於自動化後的「數據整合」。

「許多客戶一開口就說要轉型,卻誤以為買設備、換機器就足夠。其實,機器只是把人類動作自動化而已,真正關鍵是將機器所蒐集數據上傳雲端,再由人類進行分析、改善,這才是真正的智慧製造。」東箭股份有限公司經理吳正雄道出第一線觀察。

於是,東箭協助氣體發生器組裝工廠透過 e-F@ctory 解決方案進行智慧轉型。首先,以「人」為本出發,導入後會預留約 1 個月過渡期,透過員工訓練協助工廠訓練軟體人才,確保轉型不影響其他產能。畢竟智慧製造就像一門新知識,需要時間與心力來學習、適應,工廠內部專業工程人員也得持續維護、校正設備,並透過可程式控制器(programmable logic controller;簡稱 PLC)來完整串連各個數據。

再來,透過數據整合,協助工廠一步步從單機自動化走到 IoT 物聯網。先讓工廠能藉由機器「蒐集」現場資料,以便將所有數據在三菱電機人機介面 GOT 上「可視化」,再透過數據上傳三菱電機製造執行系統(Manufacturing Execution System;簡稱 MES)達成「可分析」,並讓人類創造力在此時加入,得以追溯源頭促成後續「可改善」。

當然,導入後的人力成本、生產效益也跟過去很不一樣。這條產線原需 8 名人力,導入 e-F@ctory 後只需保留取料、放料的 2 名人力,不僅能讓流程設備緊密排列,節省工廠高達 35% 空間,也因為串起單機、整線到整廠,提高運轉率達過往的 160%,更讓產能大幅增加 3 倍。

此外,原先人工不良率高達 5%,導入後降到 1%,代表智慧製造除了減輕人力複檢負擔,更能穩定品質。循序漸進導入也大幅降低廠商成本,即使加入 2020 年上半疫情影響,氣體發生器組裝工廠也僅需 1.5 年就回本。

加速智慧製造步伐,讓智慧無所不在

成效提升的背後,不可忽視的還有來自三菱電機號召業界夥伴成立台灣 e-F@ctory Alliance 企業聯盟的力量。目前在台灣己有超過 130 間企業加入 e-F@ctory Alliance,就是期望結合本地生態系中學術研究機構、硬體設備、系統整合及 IT 業者等各大領域夥伴,讓工廠進行智慧轉型時能站在 e-F@ctory Alliance 基礎上,依據不同優勢、不同需求自行搭配最合適的軟硬整合解決方案。

三菱電機曾走過的路,如今也成為推廣智慧製造的奠基石。過去從自家工廠的數位化轉型經驗中,早已認知到——智慧製造並非一步到位,而所謂的「無人工廠」或「關燈工廠」亦非完美,因為有「人」存在的地方才具備創造力。

至今,三菱電機已協助製造業不同領域智慧轉型,用數位資訊化的力量幫大家改進生產現場;現在,要將具備實戰經驗的理念進一步推廣,藉由與聯盟夥伴們強強聯手為台灣製造業注入新活力,協助企業客製化屬於自己的未來工廠,加速台灣智慧製造步伐。

未來,三菱電機更誠摯邀請所有積極轉型的企業加入,親自體驗何謂「智慧無所不在」。